Tabla de Contenido

- Ensayo De Fatiga →

- Fatiga →

- Falla Por Fatiga →

- Ciclos de Resistencia A La Fatiga →

- Ensayo De Viga Voladiza de Fatiga →

- Datos Obtenidos Del Ensayo De Fatiga →

- El Esfuerzo Limite Para Fatiga →

- Vida A Fatiga →

- La Resistencia A La Fatiga →

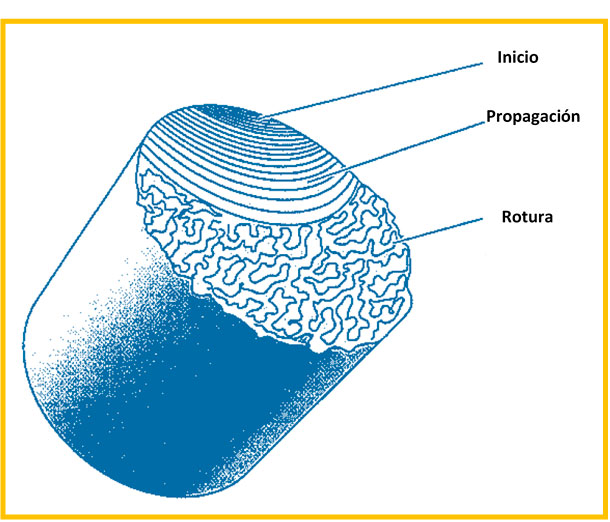

- Etapas de la Falla Por Fatiga →

- Inicio →

- Propagación →

- Rotura →

- Factores Que Afectan La Resistencia A La Fatiga →

- Diseño Del Material O Pieza →

- Tratamientos Superficiales →

- Endurecimiento Superficial →

- Influencia Del Medio Y La Resistencia A La Fatiga →

- Fatiga Térmica →

Todo material es creado y está diseñado para cumplir ciertas aplicaciones. Aquellos materiales que cumplen aplicaciones de uso cíclico o acciones repetidas tienen a fallar debido a esas acciones, y se le conoce como falla por fatiga.

Por supuesto, todos los materiales llegan a experimentar fatiga, pero es más común en los materiales metálicos. Entonces aparece la importancia de controlar este problema y para ello se suele aplicar el ensayo de fatiga, la cual ayuda a determinar cuál será el trabajo del material antes de sufrir falla por fatiga.

Ensayo De Fatiga

Los ensayos de fatiga se aplican a los materiales con el fin de medir la resistencia a la fatiga de estos. El objetivo de estos ensayos de fatiga es determinar el número de ciclos a determinados esfuerzos de tensión que puede soportar un material antes de sufrir falla por fatiga.

Otro objetivo de los ensayos de fatiga es conocer el nivel de tensión a la cual existe un 50 % de probabilidades de que la falla por fatiga no se dará jamás. A esto último se le conoce como el límite de resistencia.

Fatiga

La fatiga es un fenómeno que provoca la fractura de un material que es sometido a esfuerzos repetidos. Donde los esfuerzos aplicados son muy menores en comparación al esfuerzo máximo que puede soportar el material en un esfuerzo estático.

Falla Por Fatiga

Es la falla causada por las fracturas que ha sufrido el material debido a los ciclos de trabajo o ciclos de fatiga.

Ciclos de Resistencia A La Fatiga

Indica el número de esfuerzo o deformación que soporta un material o una pieza antes de experimentar una falla.

Cuando se busca conocer cuál es el número de ciclos de trabajo que es capaz de soportar el material antes de sufrir una falla por fatiga se acuden a ensayos mecánicos. Entre ellos se encuentra un método convencional y el más antiguo, este es el ensayo de fatiga de viga giratoria o voladiza.

Ensayo De Viga Voladiza de Fatiga

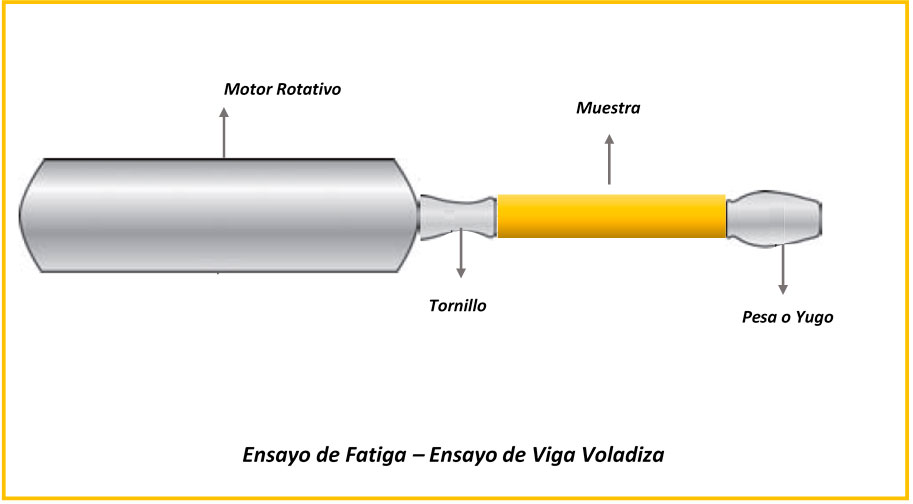

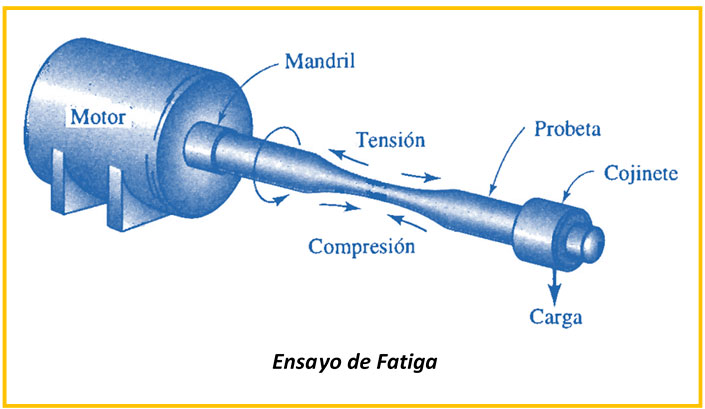

Es un ensayo de fatiga muy común que consiste en someter una probeta en forma de cilindro a fuerzas de tracción y compresión alternadas, mientras esta muestra se encuentra en rotación.

Inicialmente esta muestra está dispuesta sobre un tornillo en una de sus puntas y sobre una pesa o yugo en la otra punta. Donde después, un motor provoca la rotación de la muestra llegando a producir las fuerzas de tracción y compresión.

Datos Obtenidos Del Ensayo De Fatiga

Del ensayo de fatiga se obtiene como resultado el tiempo que puede trabajar una pieza, el número de ciclos que resiste la muestra antes de sufrir falla por fatiga y también indica la carga a la que debe trabajar una pieza o componente para prevenir la falla del mismo.

El Esfuerzo Limite Para Fatiga

Se entiende como aquel esfuerzo por debajo del cual existe un 50% de probabilidad de que la pieza sufra falla por fatiga. Es uno de los criterios más considerados a la hora del diseño de la pieza.

Vida A Fatiga

Indica la vida de una pieza frente a un esfuerzo cíclico en particular.

La Resistencia A La Fatiga

Se entiende como el esfuerzo máximo a la que el material o la pieza no sufre falla por fatiga en un numero de ciclos en particular. La resistencia a la fatiga es un criterio muy importante cuando se diseña componentes de aluminio o polímeros. Ya que estos materiales no tienen un esfuerzo límite para fatiga.

En muchos materiales, como los aceros, el esfuerzo limite es aproximadamente la mitad de la resistencia a la tensión del material. A ello se le conoce como relación de fatiga.

Etapas de la Falla Por Fatiga

Cuando se da la falla por fatiga es normal encontrar que la fractura tenga una apariencia frágil. Esto sucede ya que no hay deformación plástica asociada a la rotura. La falla por fatiga es un proceso de rotura que inicia con una grieta seguida por su propagación y termina en la rotura final.

Inicio

La aparición de grietas en la superficie del material que originan la fractura por fatiga son consecuencia de los puntos concentradores de tensiones. Las mismas que son consecuencia de factores de diseño, acabados superficiales, propiedades superficiales y estructurales del material, influencia del medio y otros.

Y por el otro lado están las cargas y esfuerzos cíclicos a los que se somete el material. Estas producen discontinuidades superficiales microscópicas a consecuencia del deslizamiento de dislocaciones. Estas discontinuidades actúan como concentradores de tensiones y terminan en grietas superficiales.

Propagación

Etapa 1 de propagación: Cuando la grieta ya se ha nucleado empieza una propagación lenta, mientras que en los metales policristalinos es alta. En esta primera etapa, la propagación de la grieta se da en pocos granos.

Etapa 2 de propagación: En esta segunda etapa, la propagación se da de un modo abrupto y deja de crecer como lo hacía inicialmente y la grieta empieza a tomar una dirección perpendicular al esfuerzo aplicado.

Rotura

Después de que ha avanzado una deformación por cizalladura la grieta alcanza una dimensión crítica y finalmente se produce la rotura.

Se puede observar que en la superficie de la región de fractura se encuentran dos tipos de marcas producidas, por las dos etapas de propagación. Estas son las marcas de playa y estrías.

Factores Que Afectan La Resistencia A La Fatiga

Diseño Del Material O Pieza

La influencia que tiene el diseño en la falla por fatiga es grande. Las discontinuidades geométricas en los materiales son indicadores de puntos de posibles fallas por fatiga. Estas discontinuidades geométricas son un punto de concentración de tensiones, y esta concentración de tensiones es más severa cuando la discontinuidad es muy aguda.

Estas discontinuidades geométricas son puntos donde se puede iniciar la nucleación de grietas, lo que conduce a la falla por fatiga. Al reducir estos diseños irregulares en las estructuras, la probabilidad de rotura por fatiga se ve muy reducida.

Tratamientos Superficiales

Cuando se aplican las operaciones de mecanizado y acabado se producen rayas y surcos en la superficie de la pieza o componente. Estas marcas ya son grietas, pero muy pequeñas, y que con el tiempo estas pueden empeorar.

Estas imperfecciones se pueden evitar mediante el pulido en el acabado final.

Endurecimiento Superficial

Algo peculiar de la falla por fatiga es que se inicia en la superficie, uno de los factores para evitar que se inicien las mismas es la dureza. Mientras mayor sea la dureza, se dificultará el inicio de las grietas en la superficie.

Por ello es conveniente el uso de tratamientos de endurecimiento superficial.

- Cementación

- Nitruración

- Granallado

Influencia Del Medio Y La Resistencia A La Fatiga

Fatiga Térmica

El tipo de falla por fatiga térmica es consecuencia de las tensiones térmicas fluctuantes debido a las elevadas temperaturas del medio. En este caso, no es necesario la presencia de tensiones mecánicas.

Estas tensiones térmicas son generadas por la restricción a la dilatación y/o contracción que se dan en las piezas estructurales, las cuales están sometidas bajo variaciones de temperatura.

Para que ocurra la falla por fatiga con corrosión es necesario que haya tensión cíclica junto a un ataque químico a la vez.

De por si el medio tiene influencia negativa sobre los materiales, y mientras más corrosivo sea el medio, mayores serán las probabilidades de falla por fatiga. El medio corrosivo induce a la aparición de pequeñas fisuras o picaduras en la superficie, las cuales son concentradoras de tensiones, que posteriormente originan grietas.