Tabla de Contenido

- Ensayo de Dureza Rockwell →

- Especificaciones del Ensayo de Dureza Rockwell →

- Indentadores →

- Cargas principales →

- Estándares Para el Ensayo →

- Tipos de Ensayos de Dureza Rockwell →

- Ensayo Rockwell →

- Método Rockwell Superficial o Súper Rockwell →

- Procedimiento del Ensayo de Dureza Rockwell de Acuerdo a la ISO 6508 →

- Primer Paso Del Ensayo De Dureza Rockwell →

- Segundo Paso →

- Tercer Paso →

- Observaciones del Ensayo de Dureza Rockwell →

- Ventajas y Desventajas del Ensayo de Dureza Rockwell →

- Ventajas Rockwell →

- Desventajas Del Método Rockwell →

Las aplicaciones de los ensayos de dureza de los materiales metálicos nos brindan información importante sobre las propiedades de determinado material. Principalmente la dureza, pero esos mismos datos nos ayudan a entender y las podemos relacionar con otras propiedades mecánicas como la resistencia al desgaste y otras. Dentro del grupo de los métodos que se pueden aplicar para medir la dureza de un material metálico, se encuentra el ensayo de dureza Rockwell (HR o Hardness Rockwell).

El ensayo de dureza Rockwell (inventada por Stanley P. Rockwell) aparece con el fin de medir la dureza de los materiales, pero con mayor rapidez y que no cause daño a la pieza a ensayar (es decir, que sea un ensayo no-destructivo). Ya que, para ese entonces, solo se podían aplicar los ensayos de dureza Brinell y Vickers.

Pero la desventaja del Brinell estaba en sus muescas grandes y en que en algunos casos podía resultar “no ser” un ensayo “no-destructivo”. Por otro lado, estaba el ensayo Vickers que resultaba ser muy lento. Y otros ensayos de dureza que no resultaban ser adecuados o simples al momento de usarse.

Es así que apareció en ensayo de dureza Rockwell cumpliendo con las expectativas para las mediciones de dureza en comparación con otros métodos. Resultando ser más preciso, práctico, rápido y para una variedad de tamaños de piezas. Aun así, como en el resto de los métodos para la medición de dureza, habrá factores que determinarán el resultado correcto del ensayo.

Ensayo de Dureza Rockwell

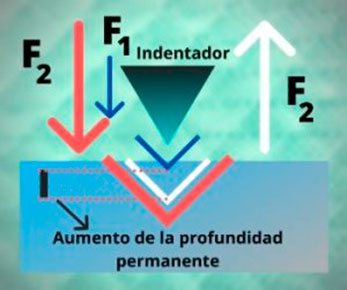

Este ensayo es una prueba estática que se basa en la profundidad que queda luego de aplicar dos fuerzas. Estas fuerzas son aplicadas una después de otra, donde la profundidad de importancia, es la que queda después de retirar la segunda carga que se ha aplicado. Vea la figura de la parte inferior, donde se describe el procedimiento para el ensayo de dureza Rockwell.

Especificaciones del Ensayo de Dureza Rockwell

Para el ensayo se usa un indentador de diamante con forma de cono o también se puede usar bolas de carburo de tungsteno o acero endurecido.

Se aplican dos cargas en el ensayo. Una que es la inicial que sirve para establecer una posición cero para medir la profundidad de sangría residual.

La siguiente carga que se aplica, es la carga adicional. Esta segunda carga aplicada, se aplica durante un tiempo determinado (tiempo de permanencia).

La carga que se aplica inicialmente, se denomina fuerza menor, carga menor, fuerza previa o carga previa. Dependiendo de la bibliografía que se revise, se encontrará uno u otro nombre.

La siguiente carga que se aplica, se denomina fuerza adicional o carga adicional.

Indentadores

Diamante con forma de cono

Bolas de carburo de tungsteno de 1/16, 1/8, 1/4 o 1/2 de pulgada.

Cargas principales

Las cargas principales varían dependiendo del material a ensayar, la penetración y el indentador.

Las cargas pueden ser 15, 30, 45, 60, 100, 150kgf.

Estándares Para el Ensayo

Los estándares que se usan son dos.

- ISO 6508

- ASTM E 18

Tipos de Ensayos de Dureza Rockwell

Todas las escalas que existen de este ensayo son en total 30. Cada uno de estos tiene diferente tipo de penetración, fuerza principal y son adecuados para un material particular. Pero todas estas se encuentran divididas en dos tipos de ensayos de dureza Rockwell.

Ensayo Rockwell

Este es el ensayo Rockwell regular.

La carga previa siempre va a ser 10 kgf (98.1 N). En tanto la carga principal podrá ser 60, 100 o 150 kgf. Siendo 588 N, 981 N, y 1471 N respectivamente, con respecto a las fuerzas principales.

Un ejemplo de lectura seria 45 RHC. Donde 45 sería el valor de dureza, RH indica que es según la dureza Rockwell y C indica que la fuerza principal ha sido de 150kgf y con un indentador de diamante 120°.

Método Rockwell Superficial o Súper Rockwell

La carga previa será 3kgf. Mientras que la carga principal puede ser 15, 30 o 45 kgf.

Un ejemplo de lectura seria 80 HR30TW. Donde 80 significa el valor de la dureza del material, RH indica que es según la dureza Rockwell, 30 indica que la carga principal ha sido 30 y TW indica que el indentador ha sido una bola de acero de tungsteno de 1/16 de pulgada.

Procedimiento del Ensayo de Dureza Rockwell de Acuerdo a la ISO 6508

De acuerdo a la ISO 6508, para llevar a cabo la operación primero que nada se debe tener el equipo y la muestra listas y dispuestas para realizar las pruebas de dureza, con las medidas de seguridad necesarias. Y luego empezar con el ensayo siguiendo la ISO 6508.

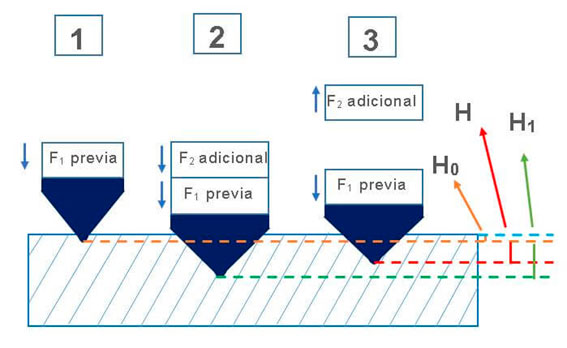

- H0; profundidad después de aplicar la carga previa

- H; profundidad de la sangría residual

- H1; profundidad máxima de la sangría o indentación después de aplicar la fuera adicional.

- La suma de las fuerza previa con la adicional indican la fuerza principal o fuerza total.

Primer Paso Del Ensayo De Dureza Rockwell

El penetrador debe presionar en la muestra con la fuerza previa (carga previa o carga menor), hasta conseguir alcanzar la profundidad inicial en la muestra (H0). La profundidad (H0) será el punto de referencia para la medida de profundidad posterior de la sangría residual (H).

Segundo Paso

Los siguiente es aplicar la fuerza adicional (o carga adicional), durante un tiempo específico (periodo de permanencia) de acuerdo al estándar. Es así como el penetrador logra penetrar hasta una profundidad H1, la cual es la profundidad máxima de la sangría. Luego también se va a tener la fuerza total o principal, al sumar la fuerza previa con la fuerza adicional.

Tercer Paso

Una vez que se cumple el periodo de permanencia, se tiene que retirar la carga adicional también. Pero la carga previa o fuerza menor aún seguirá activo. Entonces se tendrá una profundidad permanente que será la sangría II. Y será tendrá una altura de H que es también llamada sangría residual cuya constante será e y estará expresada en unidades de 0.002 y 0.001 mm.

Observaciones del Ensayo de Dureza Rockwell

Para realizar el ensayo, el operador debe mantenerse actualizado con respecto a las normas y estándares en los cuales se define el ensayo de dureza Rockwell. Ya que es normal que estas normas y estándares tengan actualizaciones de manera periódica.

Ventajas y Desventajas del Ensayo de Dureza Rockwell

Ventajas Rockwell

Para llevar a cabo este ensayo de dureza, no es necesario una preparación de la pieza a ensayar.

El valor de dureza del material ensayado se puede leer directamente. En contraste con otros métodos que requieren una evaluación óptica.

Resulta ser una operación rápida, ya que se realiza en cuestión de segundos.

Resulta ser económico debido a que no necesitan estar equipados de sistemas ópticos como en los otros ensayos de dureza. Además, Los probadores de dureza en Rockwell son más económicos.

Una vez finalizado el ensayo, la pieza de muestra se puede usar para otros fines o repetir el ensayo, si es que fuera necesario. Ya que la operación consiste en un ensayo no destructivo.

Es ideal para para ser usada en las líneas de producción que son automatizadas.

Desventajas Del Método Rockwell

A pesar de considerarse preciso, pequeños errores en la medición pueden resultar en valores o datos erróneos de dureza.

Se debe de tener un ambiente limpio de otros materiales que resulten contaminantes, como la presencia de otras partículas de piezas o presencia de aceites.

En los ensayos de dureza, existe la posibilidad de obtener valores erróneos, para evitar ello, los penetradores o indentadores deben estar certificados y calibrados. Estos errores generalmente pueden ser causa del desgaste de la punta del indentador.

No se recomienda aplicar el ensayo de dureza rockwell en materiales cuya dureza sea relativamente alta. Ya que los valores que se van a obtener pueden ser confusos.